螺旋风管抱箍连接工艺改进

导论:本文主要关于圆形风管无法兰连接,介绍风管抱箍连接工艺技术的一些改进。

一、结构

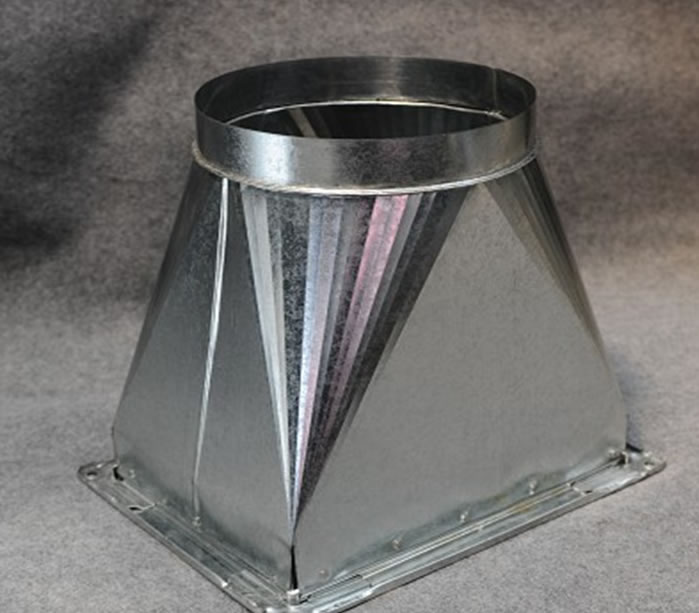

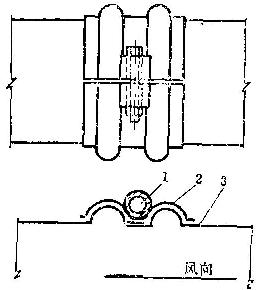

螺旋风管抱箍连接的结构如图1所示,连接接管端轧制出鼓筋,并使另一端缩为小口,这样每一段风管就成为一端大一端小,按顺风方向安装,外面用抱箍将两个管端的鼓筋抱紧联接。

图1

1一耳环 2一抱箍 3一风管

风管的鼓筋及抱箍均用压型机轧制。为了保证风管抱箍的圆度和便于加工制作,抱箍应先焊成一个整体圆环,轧好鼓筋后再割成两半,最后焊上联接耳环。

二、压型机

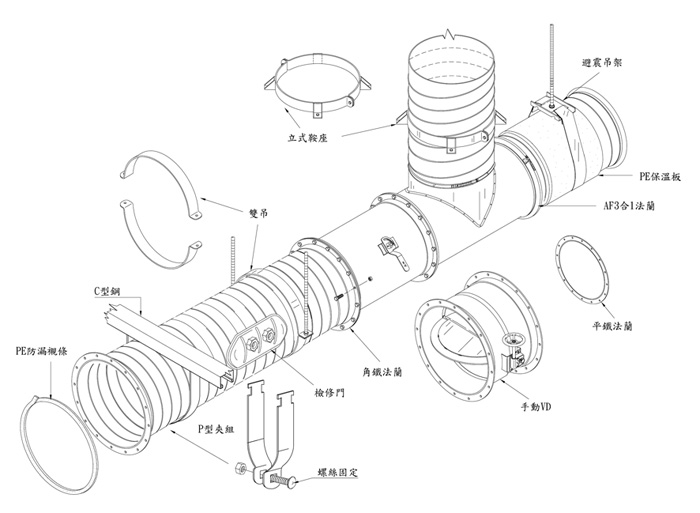

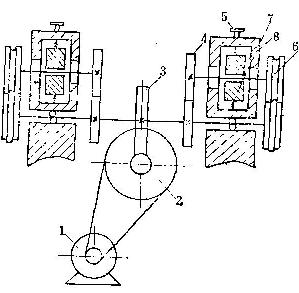

压型机的原理如图2所示。电动机功率为3千瓦,转速1430转/分,通过三角皮带轮,蜗轮蜗杆减速,再通过齿轮带动模具转动,从而轧制出鼓筋。模具转速为14转/分,齿轮模数m=10,速比i=1。滑块8依靠丝杠和弹簧上下滑动,使上下模具在轧制鼓筋过程中逐渐靠拢,由于采用大模数齿轮,齿全高达22毫米,大干滑块行程.因此齿轮不会脱开。

鼓筋最好成批轧制,否则会因模具更换频繁而影响效率。

图2

1-电动机,2-皮带轮;3-蜗轮,4-齿轮, 5-丝杠,6-模具, 7-弹簧,8-滑块

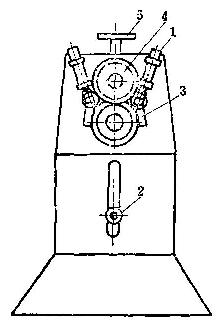

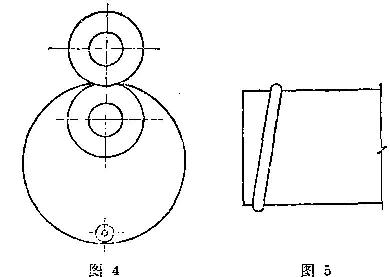

图3为压型机外形图,挡轮机构1可以上下调整30毫米,前后调整20毫米,以适应 管径的变化,调圆机构2用来控制椭圆度(见图4)。挡板3,使风管抱箍条料在轧制鼓筋时不摆动并保证其垂直度。轧制时如出现跑偏、断裂现象,应立即分离模具,否则会因无法重新轧制而截去管端。

图3

1-挡轮机构,2-调圆机构,3-挡板-4-模具,5-丝杠

轧制短风管和部件时,利用挡轮控制端面垂直度,轧制长风管时,要用托架使风管中心线水平,否则会跑偏成为图5所示的现象。

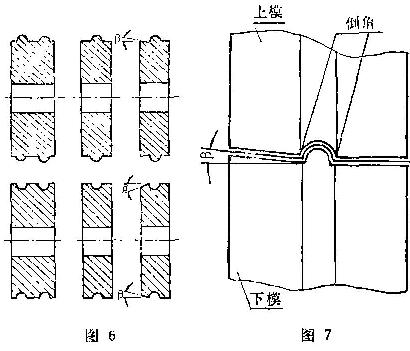

三、模具

模具分为轧制管道大头、小头和抱箍三种.见图6。压制时由于滑块间隙及挠度影响会有缩口现象,大口变小,承插困难,因此大头模具应做成如图7所示,大口端成一B角,该角应适宜,过大(特别是轧制0.5~0.75毫米的铁皮风管时)易出现接口断裂现象。

本机轧制范围:板厚O。5—1.2毫米。

四、安装

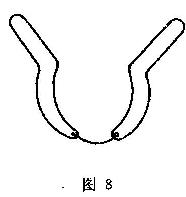

螺旋风管抱箍连接工艺应采用集中加工组排,现场对号安装的方法,只要保证轧制质量和组排尺寸,现场安装就不会出现大的问题。只是由于管端和抱箍的制作误差,夹紧螺栓的螺母不太好拧,尤其是管径在300毫米以下的小风管较为严重,若采用图8所示的专用夹具,安装就方便而简单。

为了避免上述缺点,我们将一耳环改成焊上一个螺母,不仅安装方便,而且减短了螺栓的长度。

五、优点

螺旋风管抱箍连接和以前用的风管法兰连接相比较,主要有下列优点:

1.节省角钢、法兰螺栓、铆钉等材料,约占整个系统风管用钢量的%左右。

2.减轻劳动强度,提高工作效率,联接质量好。免除人工调整法兰椭圆度、风管劈边、铆接法兰等工艺落后、劳动强度大、费力费料的工序,减少安装工作量,提高工效约28%。

3.无法兰联接便于集中预制,成批生产,简化工艺流程,提高工业化水平,加快施工进度。